-

Soluzioni per teSoluzioni per te

Jungheinrich

- Settori di attività

-

Applicazioni e utilizzi

-

Automazione e Sistemi

Soluzioni per te

-

Tecnologia agli ioni di litio

Tecnologia agli ioni di litio

Soluzioni per te

-

Carrelli con tecnologia agli ioni di litio

Carrelli con tecnologia agli ioni di litio

Tecnologia agli ioni di litio

-

Soluzioni agli ioni di litio

Soluzioni agli ioni di litio

Tecnologia agli ioni di litio

-

Carrelli con tecnologia agli ioni di litio

-

Referenze

Soluzioni per te

-

Sicurezza

Soluzioni per te

-

Automazione Magazzino

Soluzioni per te

-

ProdottiProdotti

Jungheinrich

-

Carrelli elevatori nuovi

Carrelli elevatori nuovi

Prodotti

-

Transpallet

Transpallet

Carrelli elevatori nuovi

-

Carrelli commissionatori

Carrelli commissionatori

Carrelli elevatori nuovi

- Carrelli retrattili

- Carrelli trilaterali

- Carrelli elevatori frontali

- Trattori elettrici

- Rimorchi industriali

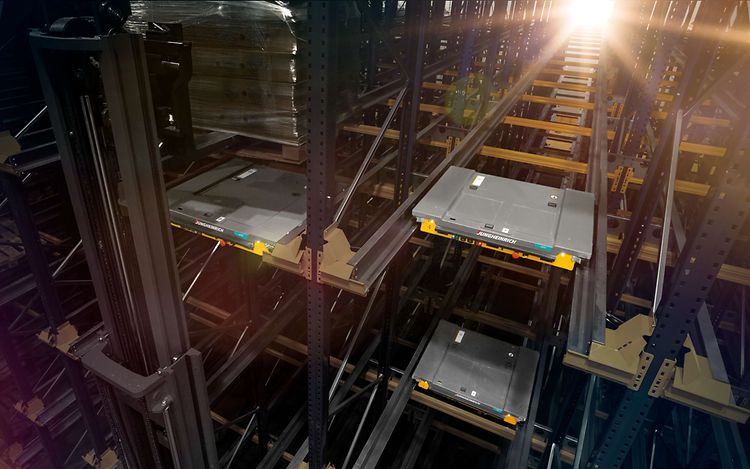

- Shuttle per scaffalature

- Sistemi di assistenza

-

Transpallet

-

Noleggio carrelli elevatori

Noleggio carrelli elevatori

Prodotti

-

La nostra flotta a noleggio

La nostra flotta a noleggio

Noleggio carrelli elevatori

- Rent a fleet

- Li-Ion Energy Pack

-

La nostra flotta a noleggio

- Carrelli elevatori usati ricondizionati

- Automazione

-

Batterie / caricabatterie

Batterie / caricabatterie

Prodotti

- Scaffalature e sistemi di stoccaggio

-

Soluzioni digitali

-

Carrelli elevatori speciali

Prodotti

- Sistemi di radiotrasmissione dati

-

Carrelli elevatori nuovi

-

Automazione e SistemiAutomazione e Sistemi

Jungheinrich

-

ServiziServizi

Jungheinrich

-

Chi siamoChi siamo

Jungheinrich

-

L'azienda

Chi siamo

-

Dove siamo

Chi siamo

-

Filiali in Italia

Chi siamo

-

Stampa / eventi

- Certificazioni e Policies

- Lavora con noi

- Innovazione & Tendenze

-

Premi

Chi siamo

-

Newsletter Jungheinrich

Chi siamo

-

L'azienda

-

ShopShop

Jungheinrich

-

Transpallet

Shop

-

Transpallet elettrici

Shop

-

Elevatori elettrici e manuali

Shop

-

Stoccaggio e sollevamento

Shop

-

Trasporto

Shop

-

Magazzino

Shop

-

Postazione di lavoro

Shop

-

Sistemi di protezione

Shop

-

Transpallet