Il successo di una società è certo premiante, ma la crescita porta con sé nuove sfide. “La nostra infrastruttura logistica stava per cedere. L'obsoleta struttura del magazzino, essenzialmente manuale e con una portata di soli 1.500 pallet, non era più in grado di fare fronte all’incremento annuale del fatturato, in alcuni casi anche superiore al 20%”, spiega Andreas Prey, 33 anni e responsabile logistico presso PSZ electronic GmbH a Vohenstrauss, nel distretto di Neustadt an der Waldnaab (Alto Palatinato). La società è specializzata nella produzione e nell’assemblaggio di cavi e sistemi per impianti di riscaldamento e ventilazione, in ingegneria meccanica, progettazione di impianti, costruzione di utensili e carrelli speciali, nonché prodotti destinati a leader di mercato delle tecnologie medicali. PSZ electronic conta circa 1.000 dipendenti sparsi negli stabilimenti di Germania, Repubblica Ceca, Albania e Tunisia.

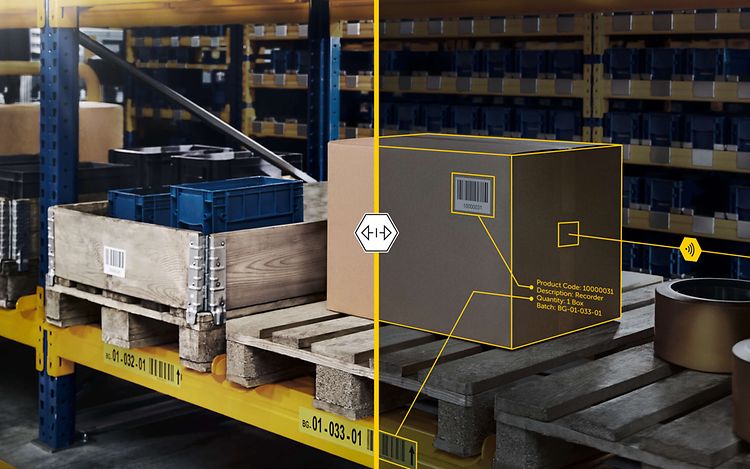

Il polo logistico di Vohenstrauss è un vero e proprio punto strategico: si tratta dell’hub centrale progettato per gestire la movimentazione di tutte la materie prime e delle merci finite. Il polo logistico non solo controlla il flusso di merci tra i vari stabilimenti, ma gestisce anche le consegne ai clienti finali. Si tratta di un compito piuttosto impegnativo. “La nostra gamma di prodotti comprende attualmente diverse decine di migliaia di articoli, i quali devono essere imballati in un elevato numero di varianti ed etichettati in base alle specifiche dei clienti”, spiega Prey. Per questo, la società utilizza i QR Code. Questi codici bidimensionali, costituiti da una matrice di quadretti bianchi e neri, offrono grandi vantaggi in termini di densità delle informazioni rispetto ai più semplici codici a barre (come i codici EAN o NVE), comunemente impiegati nella logistica.

Il cliente diventa un partner

Nella sua ricerca di una nuova e più efficiente soluzione logistica, Prey si è avvalso del parere di esperti: “Poiché Jungheinrich è uno dei nostri clienti, abbiamo rapidamente contattato i colleghi per esaminare quale fosse il miglior metodo di espansione delle capacità di stoccaggio e di conversione del sistema, in base alle nostre esigenze”, ricorda Prey.

“Ci siamo chiesti: come affrontare in maniera flessibile le sfide future?”, rivela Prey.

Dopo le intense consultazioni e le fasi di pianificazione del progetto con gli esperti di logistica Jungheinrich della Bavaria, è stata accordata la ricostruzione completa del magazzino. Il magazzino a corsie larghe è stato sostituito da un magazzino semiautomatico a corsie strette, in grado di ospitare oltre 5.000 pallet. Per migliorare l’efficienza, la sicurezza e l’ergonomia di commissionamento, il sistema è stato progettato per lo stoccaggio trasversale, con una profondità degli scaffali di 800 mm. Due carrelli elevatori a grandi altezze EKX 410 si avvicinano alle scaffalature. I carrelli filoguidati, dotati di terminali, scanner e transito in magazzino sono intuitivi e affidabili, possono essere facilmente comandati dal personale del magazzino PSZ. Ad esempio, è sufficiente premere un pulsante per fare sì che il Warehouse Navigation System conduca il carrello per corsie strette a destinazione. Il Warehouse Management System (Jungheinrich WMS Serie 2), raccoglie tutte le informazioni. Anche questa versione base del WMS è in grado di sincronizzare l’intero flusso di merci e informazioni. Questo consente di gestire e controllare il magazzino in maniera ottimale. “Ultimo ma non meno importante”, il software è sufficientemente flessibile da adattarsi all'evoluzione del magazzino, grazie a un gran numero di moduli che lo rendono pronto ad affrontare le sfide future.

Supporto ottimale per i processi di stoccaggio e prelievo

“Questo sistema”, spiega Prey, “porta la nostra infrastruttura logistica ad un livello superiore. Con il nuovo magazzino, siamo ora in grado di tracciare e supportare i processi di stoccaggio e prelievo per tutti i nostri svariati articoli. Questo implica la movimentazione di europallet, di casse grigliate o di scatoloni e contenitori per il commissionamento delle minuterie", spiega Prey in riferimento all’enorme varietà di prodotti e ai conseguenti diversi requisiti in termini di modalità e dimensioni di imballaggio. Ad esempio, un fascio di cavi PSZ può essere lungo 8 metri o solo pochi centimetri.

Il trasferimento dal vecchio al nuovo magazzino è avvenuto durante le vacanze di fine anno, a cavallo tra il 2016 e il 2017. “Avevamo volutamente deciso di fare un’interruzione netta e di ultimare il trasferimento dal vecchio al nuovo magazzino in una sola giornata”, ricorda il Responsabile logistico PSZ. “Si è trattato di un fantastico lavoro di squadra”. Nell'arco delle quattro settimane di dicembre, tutte le persone coinvolte - dipendenti di PSZ e Jungheinrich - hanno cooperato. Per Prey è stato essenziale coinvolgere fin dall’inizio del progetto i dipendenti che avrebbero poi dovuto utilizzare il sistema in maniera autonoma. “Il sistema è facile da comprendere e si può familiarizzare rapidamente con le sue diverse funzioni”, afferma ancora Prey.

“I nostri dipendenti hanno immediatamente apprezzato il nuovo magazzino a corsie strette e il WMS Serie 2. Dal punto di vista dei dipendenti, il nuovo magazzino semiautomatico rende i processi di lavoro più semplici e più trasparenti, favorendo una migliore comprensione del ruolo di ciascuno all’interno dell'azienda. A sua volta, questo aiuta gli operatori ad identificarsi con il loro lavoro”.

Panoramica avanzata e processo degli ordini end-to-end

Lo specialista della logistica è particolarmente soddisfatto nel constatare come la qualità del lavoro di ogni singolo dipendente sia migliorata in seguito alla costruzione del nuovo magazzino. Prey spiega i miglioramenti che ci sono stati: “Nel vecchio magazzino, gli addetti trascorrevano molto tempo a ricercare un prodotto specifico. Ora, grazie alla funzione di gestione delle scorte in tempo reale, sanno sempre dove reperire l’esatta quantità dell’articolo desiderato. La soluzione di radiotrasmissione dati, abbinata al Warehouse Management System (Jungheinrich WMS Serie 2), crea un ambiente ideale. Per la prima volta, l'elaborazione degli ordini avviene senza alcuna documentazione cartacea. Panoramica avanzata e processo degli ordini end-to-end. Il lavoro è molto più efficiente e semplice; il tasso di errori è stato ridotto al minimo”.

Andreas Prey

Logistics Manager presso PSZ electronic GmbH - Vohenstrauss, distretto di Neustadt

“Con il magazzino semiautomatico e il WMS (Warehouse Management System) operiamo in maggiore sintonia sia con i nostri stabilimenti che con i nostri clienti.”

Sistemi logistici sempre più ambiziosi

“Il magazzino semiautomatico e il WMS (Warehouse Management System) ci consentono di operare in maggiore sintonia con i nostri stabilimenti di produzione sparsi nel mondo, ma anche con i clienti e le loro esigenze”, sottolinea Prey. “Grazie alla digitalizzazione e alla nostra soluzione intralogistica completa e intelligente, siamo ora in grado di attuare processi logistici molto più sofisticati rispetto al passato”. Si tratta di un grande successo. “Tutti coloro che ci fanno visita a Vohenstrauss vogliono vedere il nuovo impianto. Siamo lieti di accompagnarli: il magazzino è fantastico e colpisce davvero i visitatori”.

Andreas Prey, Responsabile logistico, è entusiasta della collaborazione con il team di esperti di Jungheinrich: “Grazie agli specialisti Jungheinrich ogni cosa è stata perfetta fin dall’inizio: dalle fasi di pianificazione e implementazione fino alla data di messa in servizio e alla fase di rodaggio". Una collaborazione così intensa è rara nel settore e non deve essere ritenuta scontata. Il trasferimento avvenne il 2 gennaio 2017: “Tutto ha funzionato come previsto: una transizione fluida che ha portato la nostra intralogistica ad un livello superiore. Ora, siamo pronti ad affrontare il futuro. La situazione non potrebbe essere migliore. Qualunque sia il futuro in termini di ulteriore crescita e nuove esigenze dei clienti, siamo pronti a farvi fronte ".